- Existem 4 bases fundamentais do TPS.

- Filosofia - pensamento A longo prazo

- Processos - eliminar o desperdício

- Pessoas - respeito, mudança e crescimento

- Solução problemas - continuar aprender e melhorar

A Toyota é um empresa de bases familiares e sólida.

A sua ideologia passa por tomar decisões por consenso mesmo que o processo seja moroso. Mas implementar rápido.

Processos (estes 7 são os que muitas companhias erradamente chamam de lean tinking, mas eles são muito melhor implementados quando acompanhados por uma filosofia empresarial) - processos taticos ou operativos.

criar um processo continuo para trazer à superfície os problemas

usar pull system para evitar superprodução

nivelar o trabalho (workload) as suas tarefas

construir uma cultura para parar para resolver problemas e fixa-los de forma a termos a qualidade certa à primeira

estandardizar tarefas e processos são a fundação da melhoria contínua e do empower dos trabalhadores

usar apenas tecnologia fiável para servir as pessoas e os processos

usar controlo visual para os problemas não ficarem escondidos

criar um processo continuo para trazer à superfície os problemas

o melhor para qq empresa é começar com um processo contínuo.

nivelar os stocks à linha de àgua revela os problemas (como rochas na àgua) e assim teremos de lidar com eles ou afundar.

8 desperdícios para remover dos nossos processos

1 - overprodution

2 - Waiting

3 - Unnecessary transport

4 - Overprocessing

5 - Excess inventory

6 - Unnecessary movement

7 - Defects

8 - Unused emplyeee creativity

BEnefits of one piece flow

builds in quality

Creates Real Flexibility

Creates higher productivity

Frees up floor space

Improves safety

Improves morale

Reduces cost of inventory

usar pull system para evitar superprodução

A criação de um fluxo de uma peça apenas é muito importante pois elimina muito desperdícios.

é importante as pessoas serem multi skill (várias habilidades) para poderem trabalhar com TPS.

A existencia de stocks é um grande problema para as empresas que conseguem assim esconder alguns dos seus problemas. devemos evitar ao máximo até porque tem custos como espaço, capital investido que poderia estar em outro sitio etc...

O fluxo de peça unica (pure flow) é o ideal para qualquer empresa, mas quando não funciona, o sistema kanbam é a melhor alternativa. "flow where you can, pull where you must"

há 2 formas de suprimir as nossas necessidades push e pull, no push cria-se uma quantidade aceitavel e disponibiliza-se com base em dados previsiveis, no pull usa-se a criação da necessidade para gerar através do pure flow o produto ou serviço necessário.

nivelar o trabalho (workload) as suas tarefas Heijunka

Para aplicar o TPS o mais importante é começar a nivelar a produção (volume e product mix), de forma a que seja constante. sem isso nada feito. pag. 113

3 m's

eliminar lixo - muda - 8 despeerdicios atrás mencionados

pessoas e equipamentos overburning - muri

trabalho a mais ou falta dele - mura bbbb

é recomendavel que se tenha um stock minimo para podermos ter a heijunka. mas isto não se trata de uma contradição com o pure flow

we have 4 types of finishd goods inventory - pag 126

1 - real built to order to put in truck and ship (pure flow)

2 - seasonal product for high demand

3 - safety stock to used as buffer as high demand

4 - buffer stock for downtime machines time

construir uma cultura para parar para resolver problemas e fixa-los de forma a termos a qualidade certa à primeira

Parar a linha de produção é importante para ajudar a identificar onde estão os problemas. Asssim com a linha parada todos os trabalhadores se focarão a resolver o mesmo problema.

parar o processo para construir em qualidade (jidoka) pag.129

o facto de os fluxos serem rápidos permite que se encontre com rapidez os defeitos, assim corrigi-los evita que se estrague muito produto "in the middle"

Manter o controlo de qualidade simples e envolver os colegas de equipa pag.134

Construir em qualidade é um princípio e não uma tecnologia pag.138

estandardizar tarefas e processos são a fundação da melhoria contínua e do empower dos trabalhadores pag. 140

existem 4 tipos de organizações em termos burocráticos: pag. 145

Coercive bureaucracy / Anabling bureaucracy

Autocratic / Organic

Estandardizar para lançar um novo produto

quando as equipas são muito grandes poderemos criar uma equipa piloto para se reunir e criar um esboco, neste piloto todos podem falar. pag 146

usar controlo visual para os problemas não ficarem escondidos

cleas up e usar os 5S (sort, straighten, shine, standardize, sustain)

A utilização de um shadow board é muito importante, até mesmo pelo princípio em sí. a existencia dos contornos de um martelo num quadro dão a indicação visual que aquele é o sítio do martelo.

a adopção de novas tecnologias deve apoiar as pessoas, os processos e os valores pag 160

pessoasfazem o trabalho, computadores movem a informacao pag 161

Grow leaders who understand the work, live the philosophy and teach it to others

Grwing your leaders rather than purchase them

First lesson of management, putting customers first pag 177

Principle 10 develop exceptional people and teams who follow your company philosophy pag 184.

Equipas não fazem o trabalho, mas sim indivíduos. Pág. 185 equipas são para coordenar

Classic motivation theories in toyota

usar apenas tecnologia fiável para servir as pessoas e os processos

principio 11 respeitar rede de parceiros

ajudar fornecedores e restantes parceiros e desafia-los a serem melhores na implementacao de processos e inovações

Continuous improvement and learning

Go and see for yourself

This is a philosofy for use in the company leaders must be aware they need know the field.

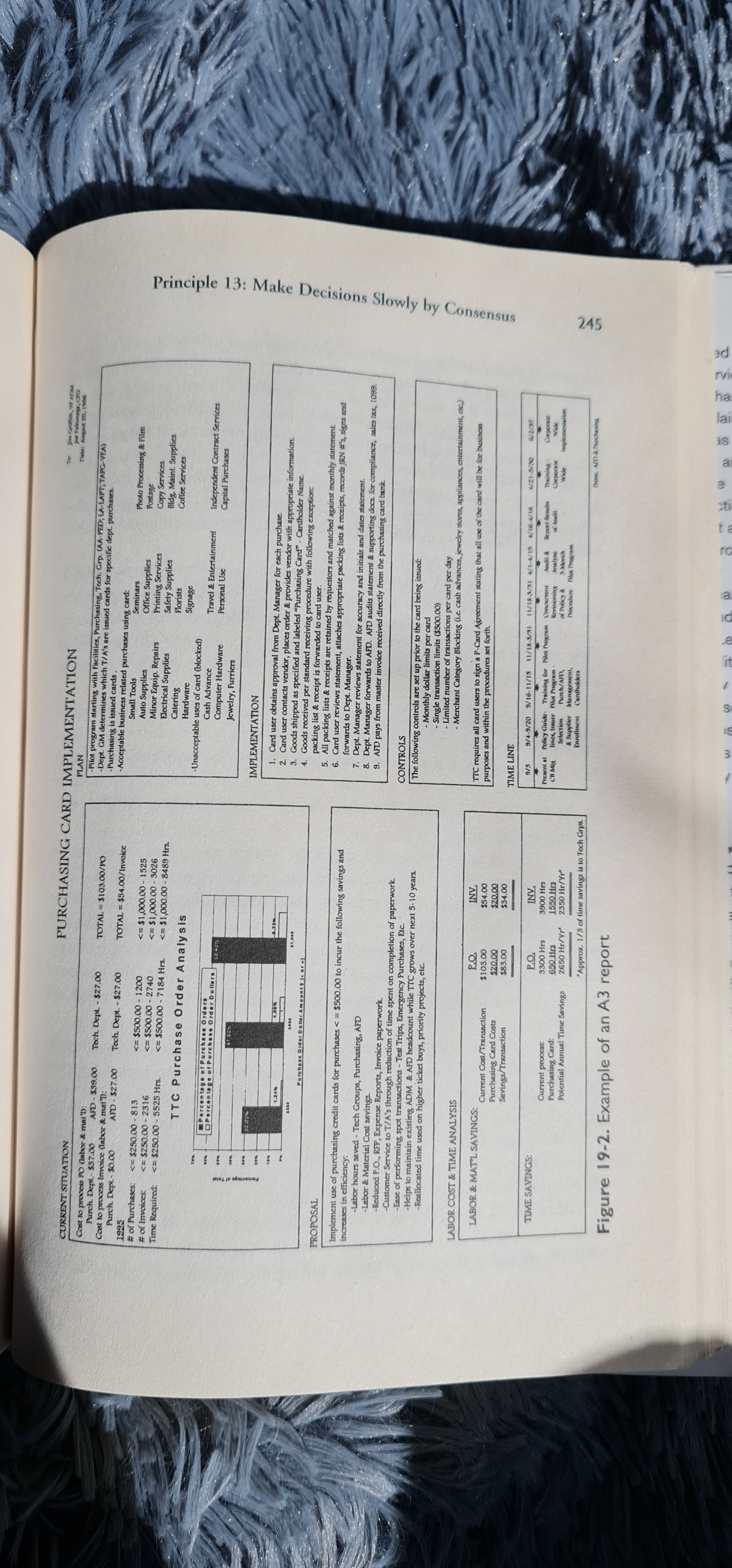

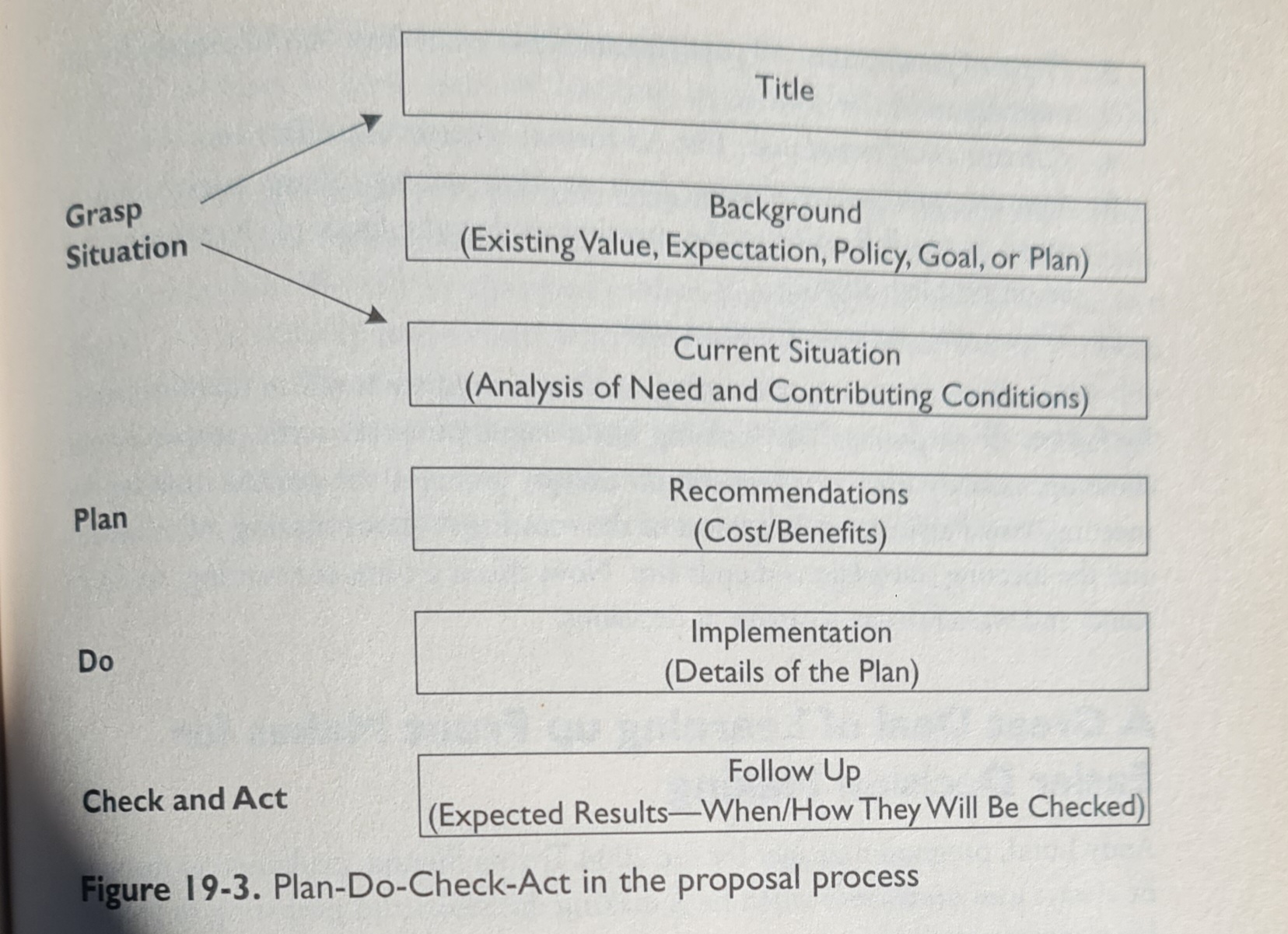

princípio 13 Make decisions slowly by consensus - implemente rapidly

enquanto numa fábrica nos US um projeto de um ano tem 3 meses de planeamento de 9 de resolução de problemas, na toyota são 10 meses de planeamento e 2 de execução com os mínimos defeitos.

these reports needs to have PDCA planning, doing, checking and acting

The meetings need to have the following:

- Clear objectives prior to the meeting

- The right people at the meeting

- Prepared participants

- Effective use of visual aids

- Separate information sharing from problem solving

- The meeting starts and ends on time

Principle 14 - becoming a learning organization through relentless reflection and continuous improvement.

Process VS results orientation

The key differences between a successful and unsuccessful TPS program is that some companies are result focused and other process focused (and the process is the right way) pág. 261

Hoshin kanri - directing and motivating organizational learning. (the most important learning measuring track)

Chapter 21 - using the Toyota way to transform technical and service organizations pag 269

Build your own lean

13 tips for transitioning your company to a lean enterprise

- Start with action in the technical system

- learn by doing first and tarining second

- start with value stream pilots to demontrate lean as a system and provide a "go see" model

- Use value stream map to develop future state visions and help "learn to see"

- Use kaizen workshops to teach and make rapid changes

- organize around streams

- make it mandatory

- a crises may prompt a lean movement, but not necessary a company turn around

- be oportunistic in accept financial gains

- realign metrics with a value stream perspective

- build your company roots to develop your own way

- hire or develop lean leaders and deelop a succession system

- use experts for teaching and getting quick results